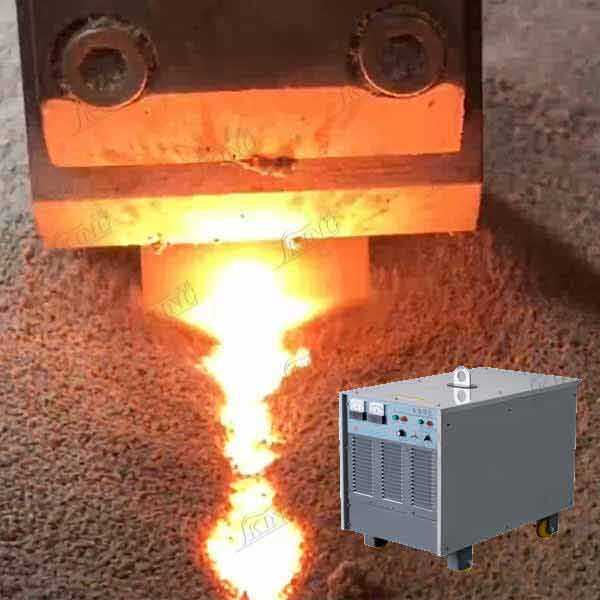

manutenção de equipamentos de solda a eletrodo submerso

A manutenção de equipamentos de solda a eletro-escória abrange um sistema abrangente de procedimentos projetados para garantir o desempenho ótimo e a longevidade desta sofisticada tecnologia de soldagem. O protocolo de manutenção concentra-se em três áreas críticas: o sistema de fonte de alimentação, mecanismos de resfriamento e componentes de gerenciamento de escória. A inspeção regular e a manutenção da fonte de alimentação garantem a entrega estável de corrente, enquanto o sistema de resfriamento requer limpeza periódica e substituição do líquido de arrefecimento para manter temperaturas de operação ideais. O sistema de monitoramento do banho de escória, crucial para a qualidade da solda, exige calibração e limpeza regulares dos sensores. Os técnicos de manutenção devem prestar atenção especial aos mecanismos de guia de eletrodo, garantindo alimentação suave de fio e posicionamento preciso. As sapatas de cobre, que contêm a poça de metal fundido, exigem inspeção regular por desgaste e circulação adequada de resfriamento. Tarefas adicionais de manutenção incluem verificar conexões elétricas, lubrificar peças móveis e verificar a integridade dos circuitos de água de resfriamento. Esta abordagem sistemática à manutenção não só prolonga a vida útil do equipamento, mas também garante uma qualidade de solda consistente e reduz tempos de inatividade custosos. O cronograma de manutenção geralmente inclui verificações operacionais diárias, limpezas intensivas semanais, inspeções abrangentes mensais e intervenções de serviço principais trimestrais.