custo da solda eletrofluxeada

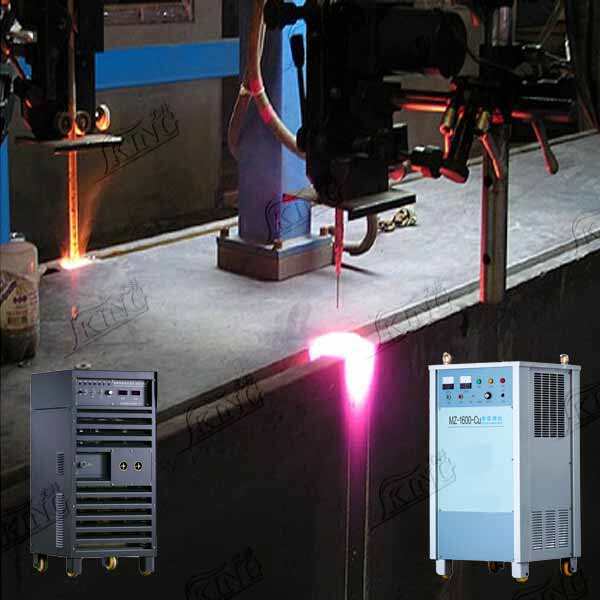

O custo da soldagem por eletroescória representa uma consideração significativa na fabricação pesada e em aplicações industriais. Este processo avançado de soldagem, conhecido por unir materiais espessos em posição vertical, envolve fatores de custo específicos que incluem investimento em equipamentos, despesas operacionais e requisitos de manutenção. Os custos iniciais normalmente abrangem equipamentos especializados, incluindo fontes de energia, cabeças de soldagem e sistemas de controle. Os custos com materiais envolvem não apenas os metais de base, mas também o fluxo e os tubos-guia consumíveis. Os custos com mão de obra são geralmente mais baixos em comparação com métodos alternativos para materiais espessos, já que a soldagem por eletroescória alcança altas taxas de deposição e exige menos passes. O processo demonstra eficiência excepcional para materiais com espessuras entre 1 e 12 polegadas, especialmente em indústrias como construção naval, fabricação de vasos sob pressão e produção de equipamentos pesados. Os custos com consumo de energia são relativamente altos durante a operação, mas são compensados pelo tempo total de soldagem reduzido e pelos menores requisitos de mão de obra. Fatores adicionais de custo incluem manutenção dos equipamentos, treinamento dos operadores e medidas de controle de qualidade. A estrutura de custo total varia conforme o volume de produção, a espessura do material e os requisitos específicos da aplicação, tornando essencial realizar uma análise de custo abrangente para cada implementação.