costo de la soldadura electroslag

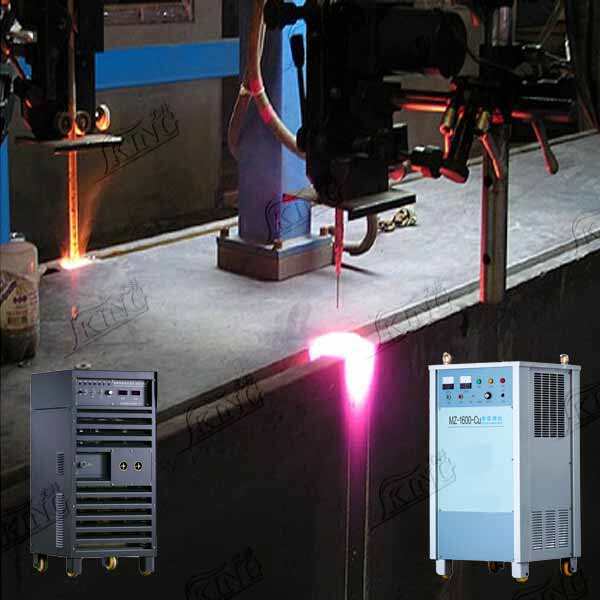

El costo de la soldadura por electroescoria representa una consideración significativa en la fabricación pesada y aplicaciones industriales. Este proceso avanzado de soldadura, conocido por unir materiales gruesos en posición vertical, implica factores de costo específicos que incluyen la inversión en equipos, gastos operativos y requisitos de mantenimiento. Los costos iniciales suelen incluir equipos especializados, como fuentes de alimentación, cabezales de soldadura y sistemas de control. Los costos de materiales involucran no solo los metales base, sino también el flujo y los tubos guía consumibles. Los costos laborales son generalmente más bajos en comparación con otros métodos para materiales gruesos, ya que la soldadura por electroescoria logra altas tasas de deposición y requiere menos pasadas. El proceso demuestra una eficiencia excepcional para materiales con espesores entre 1 y 12 pulgadas, especialmente en industrias como la construcción naval, la fabricación de recipientes a presión y la producción de equipos pesados. Los costos de consumo energético son relativamente altos durante la operación, pero se compensan con el tiempo total de soldadura reducido y los menores requisitos de mano de obra. Otros factores de costo incluyen el mantenimiento del equipo, la capacitación de los operadores y las medidas de control de calidad. La estructura de costos total varía según el volumen de producción, el espesor del material y los requisitos específicos de la aplicación, por lo que es fundamental realizar un análisis de costos completo para cada implementación.