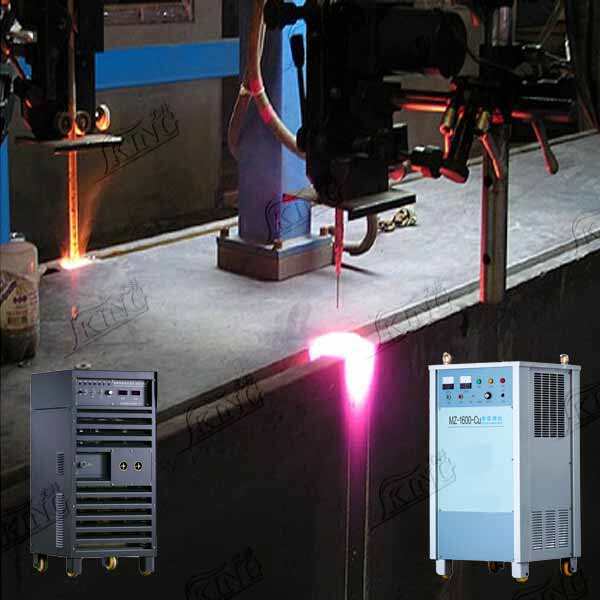

ローリングミルスタンド溶接

圧延機スタンドの溶接は、産業用設備の製造において重要なプロセスであり、特に圧延機スタンドの構造的完全性に重点を置いています。この高度な溶接技術は、精密なエンジニアリングと先進的な冶金プロセスを組み合わせ、厳しい運転圧力に耐えうる堅牢で耐久性のあるミルスタンドを製作します。このプロセスでは、厚板鋼部品の適切な溶着を確保しつつ、寸法精度と構造的安定性を維持するための特殊な溶接手順が採用されています。現代の圧延機スタンド溶接には、大面積にわたり一貫した溶接品質を実現するために、自動化システムやコンピュータ制御パラメータが取り入れられています。この技術は、圧延機スタンド部品の特定の要件に応じて、サブマージドアーク溶接やフラックスコア溶接など、さまざまな溶接方法を利用しています。これらの溶接作業は、新規のミルスタンド製造や既存設備の修理において不可欠であり、長寿命と最適な性能を保証します。本プロセスでは、材料の特性、熱入力の制御、および溶接後の熱処理を慎重に考慮し、歪みを防止して機械的性質を維持する必要があります。非破壊検査や寸法検証を含む品質管理措置は、溶接手順の不可欠な一部です。