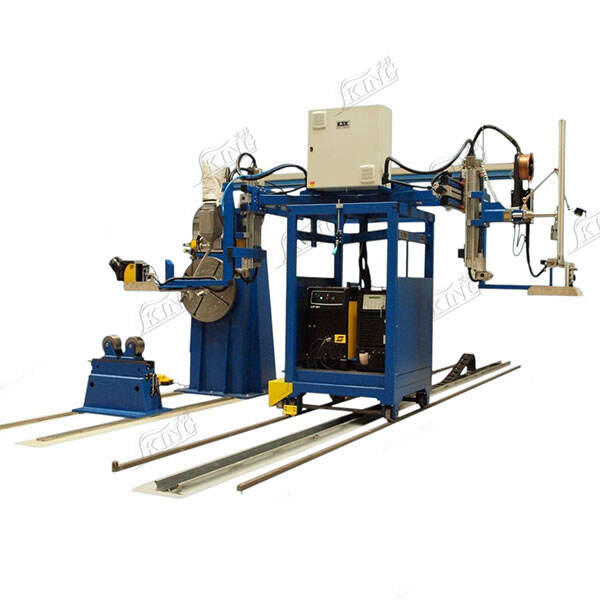

el equipo de soldadura electroderretida

El equipo de soldadura electroslag representa un proceso sofisticado de soldadura por fusión diseñado para materiales gruesos, particularmente en posiciones verticales. Este sistema avanzado utiliza la resistencia eléctrica a través de un baño de escoria fundida para generar el calor necesario para la soldadura. El equipo consta de varios componentes clave, incluyendo una fuente de poder, un mecanismo de alimentación de alambre, un sistema de enfriamiento y un panel de control. El proceso comienza con la formación de un charco de escoria fundida contenido por zapatas de cobre refrigeradas con agua, que actúan como moldes temporales. A medida que el alambre de soldadura se introduce en la escoria fundida, la resistencia eléctrica genera un calor intensivo, derritiendo tanto el alambre como los bordes de la pieza de trabajo. El equipo mantiene un control preciso sobre los parámetros de soldadura, asegurando una penetración y calidad de fusión consistentes. Los sistemas modernos de soldadura electroslag incorporan controles automatizados para las tasas de alimentación del alambre, la regulación de voltaje y la gestión del sistema de enfriamiento. El equipo es particularmente valioso en aplicaciones industriales pesadas, siendo capaz de soldar materiales que van desde 25mm hasta más de 300mm de espesor en una sola pasada. Su diseño permite tasas de deposición altas y excelentes propiedades mecánicas en la soldadura terminada, lo que lo hace ideal para la fabricación de recipientes a presión, componentes de maquinaria pesada y elementos estructurales.